Les pistes d’économies d’énergie en chaufferie vapeur industrielle

30 mars 2023

Réduire la consommation énergétique de son site est une question centrale pour tout industriel aujourd’hui.

Dans un contexte où les prix de l’énergie augmentent continuellement, il faut agir pour atteindre l’objectif de neutralité carbone fixée par l’Union européenne à l’horizon 2050 et respecter la réduction d’au moins 55% des émissions nettes de gaz à effet de serre d’ici 2030.

De nombreuses solutions parfois méconnues existent pour réaliser des économies sans investissements nécessairement élevés pour leur mise en œuvre.

Actuellement, l’optimisation de la gestion des utilités industrielles est un enjeu majeur pour agir sur la consommation énergétique des sites industriels et ainsi améliorer leur rentabilité.

Parmi ces utilités, la production de vapeur représente un poste significatif sur la facture énergétique d’un site industriel surtout dans un contexte haussier du marché du gaz dû aux tensions géopolitiques actuelles.

En mettant en place des actions d’optimisation sur les équipements de la chaufferie vapeur industrielle, le gain énergétique peut aller jusqu’à 10%.

Sur quels éléments d’une chaufferie vapeur industrielle intervenir pour diminuer la consommation d’énergie liée à la production de vapeur ? Quels sont les gains énergétiques ? Quelles sont les aides financières ? Décryptage.

La vapeur : retour sur quelques fondamentaux

Qu'est-ce que la vapeur ?

La vapeur est un gaz formé à partir de l'évaporation d'un liquide. La vapeur est utilisée dans de nombreux processus industriels pour véhiculer et délivrer de la chaleur, en voici quelques exemples d’applications :

- Stérilisation : la vapeur permet de stériliser les aliments, les bouteilles, les contenants et les équipements de production.

- Pasteurisation : la vapeur est utilisée pour chauffer un produit alimentaire tels que le lait, la crème, la levure, le jus etc.) à une température élevée afin d’éliminer les bactéries et prolonger la durée de conservation du produit.

- Séchage : la vapeur est utilisée pour sécher les aliments, les produits pharmaceutiques, les produits chimiques, le papier et le textile.

Comment est-elle produite ?

La vapeur d'eau saturée est produite lorsque de l'eau est chauffée à une température supérieure à sa température d'ébullition, qui est de 100°C à la pression atmosphérique. L’énergie contenue dans la vapeur dépend du couple température – pression.

La pression de vapeur est une mesure de la force exercée par la vapeur contre les parois d'un contenant fermé. Cette pression dépend de la température à laquelle la vapeur est produite : plus la température est élevée, plus la pression de vapeur est importante.

Quels sont les atouts de la Vapeur ?

La vapeur est utilisée depuis longtemps comme fluide caloporteur privilégié dans les procédés de production industriels, en raison de ses propriétés avantageuses :

- Efficacité énergétique : la vapeur est une source d'énergie très efficace ayant une densité énergétique importante.

- Précision : Grâce à la condensation de la vapeur qui se fait à la température de saturation constante, la régulation de la température du fluide/produit chauffé est précise.

- Durabilité : la vapeur est une source d'énergie qui peut être produite à partir de sources durables telles que la biomasse.

Comment est composée une chaufferie vapeur industrielle ?

La vapeur dans l’industrie est utilisée pour diverses applications liées au process (agroalimentaire, papeterie, textile, chimie, …) de façon directe (par injection) ou indirecte (via un échangeur).

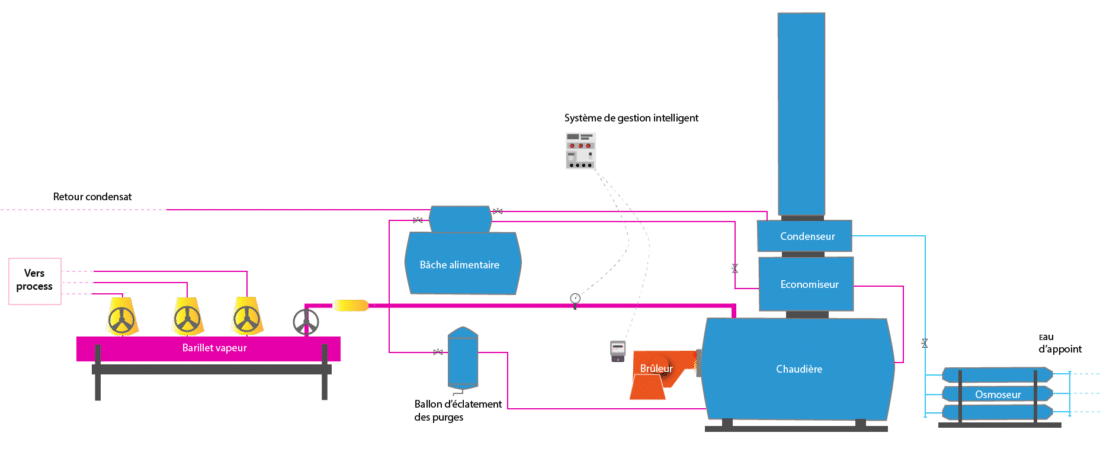

Une chaufferie vapeur industrielle est principalement constituée de ces 5 différents équipements :

- Chaudière vapeur : c’est l’élément central de la chaufferie. Elle est constituée d’un corps de chauffe, d’un brûleur, d’une évacuation des fumées et de divers éléments de sécurité et de régulation. Pour générer de la vapeur, la chaudière doit être alimentée en combustible, en air comburant et en eau. L’air comburant est fourni par un ventilateur faisant partie intégrante du brûleur. Les chaudières industrielles fonctionnent généralement avec des combustibles comme le gaz naturel, le biogaz, le bois ou le fioul. Il existe trois principales catégories de chaudières industrielles : les chaudières à tubes de fumées, les chaudières à serpentin et les chaudières à tubes d’eau, répondant chacune à différents besoins de débits et de température.

- Bâche alimentaire : c’est un réservoir qui doit être calorifugé. Elle alimente la chaudière en eau traitée et reçoit les retours condensats ainsi que l’eau d’appoint compensant les purges. Il existe deux types de bâches, les bâches atmosphériques ayant une température de fonctionnement de 85°C et les bâches dégazantes ayant une température de fonctionnement de 105°C et étant équipées d’une tête de désaérage.

- Barillet vapeur : il permet la répartition de la vapeur produite entre les différents utilisateurs du réseau.

- Ballon d’éclatement des purges : il permet de collecter et de refroidir avant rejet les purges de fond de la chaudière ainsi que les purges de déconcentration (pour éliminer les sels qui s’accumulent et se concentrent dans la chaudière afin d’éviter le phénomène de primage).

- Système de traitement d’eau : L'utilisation d'eau de ville comme eau d'appoint pour une chaudière à vapeur nécessite un système de traitement de l'eau se composant a minima d'un filtre à pression et d’un adoucisseur pour limiter les purges et donc les pertes d'énergie. Pour aller plus loin, un système de déminéralisation permettra d’améliorer la qualité d’eau en supprimant la majorité des sels contenus dans l’eau.

De quelle manière optimiser une chaufferie vapeur industrielle ?

L’énergie utile représente est de l’ordre de 50 à 85 % de la consommation énergétique de la chaudière*

Les 15 à 50 % restants correspondent aux pertes liées à la production et à la distribution de la vapeur. Optimiser une chaudière ainsi que le réseau vapeur permet donc la réduction de ces pertes et l’augmentation de la part d’énergie utile.

Les pertes sont notamment liées aux :

- Déperditions thermiques du réseau et des points singuliers (10-20%),

- Pertes fumées (5-10%),

- Besoin de réchauffage de la bâche alimentaire ainsi qu’au dégazage de celle-ci (0-10%),

- Purges chaudière (1-3%),

- Fuites de vapeur (0-1%).

(*source Action de sensibilisation sur la Vapeur – Optinergie – ADEME – CCI Lorraine (janvier 2017).

Les actions d'optimisation

L’isolation du corps de chauffe de la chaudière ou de la bâche alimentaire peuvent permettre de réduire les déperditions aux parois de ces équipements.

De même, l’isolation des tuyauteries de distribution de la vapeur permet de limiter les pertes au niveau du réseau. Le gain est majoré lorsque ces tuyauteries traversent des locaux climatisés, réduisant alors l’apport calorifique dans ces locaux.

La vérification régulière des purgeurs du réseau est également synonyme de diminution des pertes, ces organes étant fréquemment sujets aux fuites (jusqu'à 30% du parc selon l'ADEME).

Ces fuites entraînent une dégradation de la performance de la chaufferie par une surconsommation d’eau et d’énergie. En effet, le volume des purges doit être compensé par de l'eau d'appoint au niveau de la bâche devant être réchauffée. Un suivi régulier de l’état des purgeurs et le remplacement des éléments défectueux pourront permettre d'avoir un taux de fuites au niveau des purgeurs de 5%.

- Récupérer l’énergie contenue dans les fumées de combustion via un économiseur et/ou un condenseur. La mise en place d'un économiseur sur les fumées de la chaudière vapeur permet de valoriser l'énergie thermique sensible contenue dans les fumées pour préchauffer l'eau d'alimentation de la chaudière. L'économiseur se place sur l’évacuation des fumées en sortie de chaudière. La température des fumées est alors abaissée à une valeur supérieure à la température de rosée des fumées (≈ 115°C) afin d'éviter toute condensation. Les fumées de combustion contiennent encore une quantité importante d’énergie en sortie d’économiseur. Une part non négligeable de l’énergie apportée par le combustible est utilisée pour la vaporisation de l’eau contenue dans l’air comburant. Il est possible de récupérer une partie de cette énergie sous forme de chaleur latente par condensation des fumées après l’économiseur. Grâce à la mise en place d’un condenseur sur les fumées de la chaudière vapeur, il est alors possible de couvrir un besoin de chaleur situé à proximité de la chaufferie : préchauffage de l’eau d’appoint de la bâche alimentaire, chauffage d’ECS (Eau Chaude Sanitaire), ...

- Limiter les purges de la chaudière en améliorant la qualité de l’eau alimentaire permet de limiter l’énergie consacrée à chauffer l’eau d’appoint. L’installation d’un traitement d’eau performant, déminéralisation par osmose inverse par exemple, permet ainsi de maintenir le taux de purge à un niveau inférieur à 3%. Avec un simple adoucisseur, le taux de purge peut s’élever à plus de 10%.

- Le remplacement du brûleur par un brûleur de type micro-modulant permet une modulation fine de son fonctionnement avec régulation sur sonde d’O2. Cela limite l’excès d’air de combustion en visant un taux d’oxygène de 2-3% dans les fumées et en évitant les cycles d’arrêt-redémarrage du brûleur. Pour aller plus loin, un variateur de vitesse peut être installé pour piloter le ventilateur du brûleur et réduire ainsi sa consommation électrique.

- Isoler les points singuliers, souvent oubliés lorsque les tuyauteries sont calorifugées, permet de limiter les déperditions thermiques au niveau de la distribution. Là-encore, le gain est majoré si ces points singuliers sont localisés dans des locaux climatisés puisqu’à l’économie sur la vapeur, s’ajoute le gain lié à la diminution du besoin en climatisation. L’isolation est réalisée avec des matelas isolants. La durée de vie conventionnelle de ces équipements est de 5 ans, la performance du matériau isolant se dégradant dans le temps, les matelas pourront être remplacés passée cette échéance. Pour plus de durabilité, il est préférable de choisir un matelas se fixant à l’aide de sangles, dont la résistance est plus élevée que ceux équipés de rabats velcro.

Pour parfaire la maîtrise de la production de vapeur, l’installation d’un monitoring énergétique et la mise en place d’indicateurs de performance énergétique peut permettre de réduire de 1 à 5 % (source ADEME) la consommation énergétique de l’usage mis sous contrôle.

Quelles sont les aides financières disponibles ?

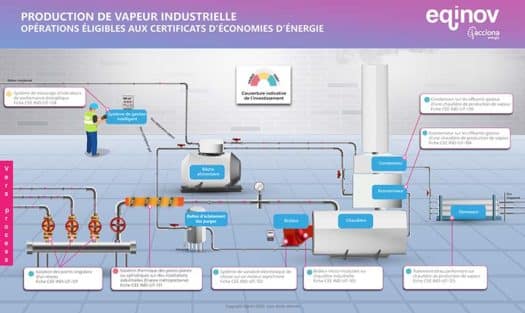

Eqinov vous accompagne dans la création de votre dossier de financement dans le cadre du dispositif des Certificats d’Economies d’Energie (CEE). Pour vous aider dans votre choix, nous avons élaboré une infographie regroupant les opérations éligibles dans une chaufferie vapeur industrielle, ainsi que la couverture indicative de l'investissement.

Aussi, vous trouverez ci-dessous les fiches correspondantes aux opérations éligibles par équipement indiquant les conditions de délivrance des CEE à savoir :

- Système de variation électronique de vitesse sur un moteur asynchrone – IND-UT-102

- Economiseur sur les effluents gazeux d'une chaudière de production de vapeur – IND-UT-104

- Brûleur micro-modulant sur chaudière industrielle – IND-UT-105

- Isolation de points singuliers d’un réseau – IND-UT-121

- Traitement d'eau performant sur chaudière de production de vapeur – IND-UT-125

- Condenseur sur les effluents gazeux d’une chaudière de production de vapeur – IND-UT-130

- Isolation thermique des parois planes ou cylindriques sur des installations industrielles – IND-UT-131

- Système de mesurage d’indicateurs de performance énergétique - IND-UT-134

Production de vapeur industrielle : Tour d'horizon des opérations éligibles aux certificats d'économies d'énergie

Le dispositif des Certificats d'Économies d'Énergie permet de couvrir une part importante des investissements d'une centrale de production de vapeur.

Chloé POINTARD, chef de projet en efficacité énergétique chez Eqinov, fait le point sur l'ensemble de ces opérations, et présente des cas concrets de projets d'investissements.

Focus sur les sites ETS

Conditions d’application du dispositif CEE pour les chaufferies vapeur industrielles

En fonction de la configuration du site bénéficiaire, les opérations standardisées existantes dédiées à la production de vapeur peuvent être applicables si elles n’ont pas d’impact sur les émissions carbone surveillées. Dans le cas contraire, il est possible de recourir aux opérations spécifiques pour les sites SEQE-UE 4 depuis la loi Pacte du 22 Mai 2019.

Concernant les opérations CEE standardisées, il convient donc de vérifier :

Si le site bénéficiaire ne fait pas partie de la liste des exploitants d’installations soumises à autorisation pour les émissions de gaz à effet de serre – cf. Arrêté du 10 décembre 2021

Ou bien

Si le site bénéficiaire fait partie de la liste des exploitants d’installations soumises à autorisation pour les émissions de gaz à effet de serre mais que l’opération envisagée n’a aucun impact direct ou indirect sur les émissions de gaz à effet de serre*(*Source Ademe Guide Technique pour le montage d’un dossier CEE dans le cadre d’une opération spécifique)

Cas concret

- Site industriel fonctionnant en 3*8 sans arrêt week-end

- Remplacement d’un brûleur deux allures par un brûleur micro-modulant pour une chaudière vapeur industrielle

- Puissance nominale de la chaudière : 7654 kW

- Investissement : 94 130 €

- Coût du gaz : 55 € / MWh

- Coût de l’électricité : 100 € / MWh

Économies d'énergie

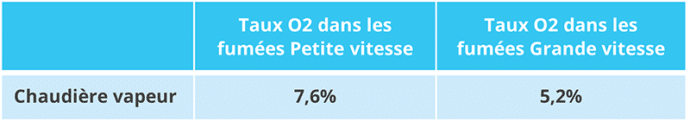

Le taux d'O2 dans les fumées de combustion de la chaudière avant le remplacement du brûleur étaient de :

Un brûleur de type micro-modulant permet d'atteindre des concentrations comprises entre 2,5% et 3%.

Pour cet équipement, l'économie en gaz est estimé à 73 MWh soit 4 000€ avec un coût à 55€/MWh.

Chiffres-clés CEE

18 032 MWh cumac

100 % de l'investissement couvert par le dispositif CEE

TRI Immédiat

Ce type d’action quick-win permet d’optimiser l’efficacité énergétique de votre production de vapeur.

Si vous souhaitez optimiser votre chaufferie vapeur, les experts Eqinov se tiennent à votre disposition pour vous accompagner dans cette démarche d’efficacité énergétique

Vous aimerez aussi ...